真空装置のシール面加工

ヘール加工工法を求めるまでの経緯

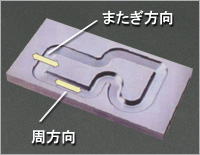

シール面加工は従来エンドミルで行っていたが、エンドミルの加工面そのままではどんな高速回転の機械で仕上げても、超高真空状態の要求を満たせない。それはエンドミル加工は週方向をまたぐ円弧状の切削痕が残るためである。

通常シール面には特殊なOリングがあたるが、円方向をまたぐ円弧状の切削による節目からどうしても気体が入り込み(リーク)、高真空および超高真空状態を保てなくなっている。そのため、どの加工メーカーにおいても、エンドミル加工後に円弧状の切削による節目が消えるまで、根気よくシール面の磨きを行っているのが現状である。

さらにそのシール面の仕上げは、すべて手作業となってしまう中で、0.4цmRz以下というハイレベルな面を要求される。当社は真空装置部品の加工に携わっていくに従い、人の手で仕上げるという不安定さ、かかるコストから、シール面仕上げについても機械加工による自動化を求めていった。そこで注目したのが、ヘール加工工法である。

開発の経緯

ヘール加工機能導入当初は、まだ超硬を使用していた。被削材はA5052である。このときの仕上がり面粗さは周方向で、1.1цmRzでまたぎ方向で2.3цmRzという結果であり、磨きをさらに必要とする状態だった。

当初は精密機械加工業者であり、みがきに関しては素人である。何とかして磨き工程を無くして加工のみで仕上げたいと考えた。そこで開発に着手したのが単結晶ダイヤモンドバイトである。試行錯誤を繰り返し、ついに面粗さ0.32цmRzという仕上げレスの加工面を得ることができるようになった。

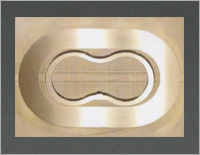

上の写真は、サンプルにおいて周方向とまたぎ方向で面粗さに差がみられない均一な鏡面が得られている。要求される面粗さ0.4цmRzを十分に満たす数値である。なお、アルミ材に対するシール面の粗さ測定は、非接触式の測定器(東京精密製SURFCOM1800D)を使用した。

ヘール加工の原理と特徴

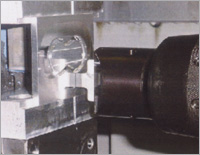

ヘール加工は、シール面の複雑な形状を連続的に滑らかに加工するために、NC機能の直線補間および円弧補間機能を用いる。また、断面形状を一定に保つために、ヘールバイトの前切れ刃面を絶えず進行方向に向くように制御することが必要で、円弧部では常に進行方向に切れ刃面が向くように、滑らかに回転軸を制御することができる機能を準備している。(牧野フライス製作所製横型マシニングセンタ“A55e”)

ヘールバイトとヘールホルダ

ヘール加工の仕上がり面は、使用した刃物の仕上がり面粗さがそのまま転写されることから、切れ刃部分の面粗さをより高品質に仕上げることが大切である。

ヘールバイトの材質は、コバルト系ハイス、超微粒子超硬合金、コンパックスダイヤモンド、単結晶ダイヤ、CBNなどがある。ヘールホルダはスプリング機能を持ち合わせていることを特徴とする。このスプリング機能を持ち合わせていることを特徴とする。

このスプリング機能は、切削力の変化に対して、刃先を囲う面より逃がす作用があり、加工面に食い込みを生じないような機能を持つ。